三次元測定器を使った測定方法PDFダウンロード

ここでは三次元測定機(CMM:Coordinate Measuring Machine)を使った測定方法について説明します。

三次元測定機は、寸法や形状などの物体の幾何学的特性を高精度で測定するための装置です。主な測定内容は、寸法測定(長さ、幅、高さ、外径、内径など)、形状測定(直線度、平面度、円形度などの幾何特性)、角度測定などです。

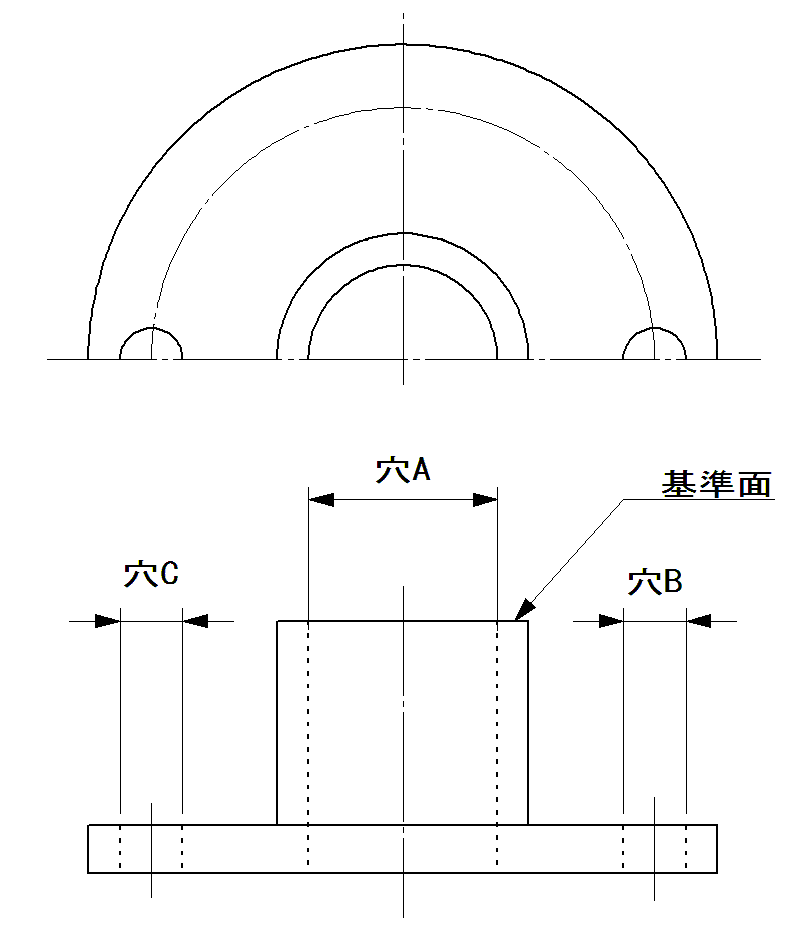

測定方法を説明するための例題として、左図のようなワーク(測定物)を使った測定方法をステップ毎に説明して行きます。

このワークは、円形の板(フランジ)の中心にボスがある形状をしており、ボスの内径はφA、フランジ部に穴が2箇所(内径φBの穴B、内径φCの穴C )明いています。

ボス端面が高さ方向の基準面です。

なお、図には明示されていませんが、穴Bと穴Cはボス中心から穴B、穴Cの中心までの距離は同じとします。この距離の2倍(=穴B中心と穴C中心の距離)をP.C.D.(Pitch Circle Diameter)と呼びます。

このワークで穴A、B、Cの穴径および穴B、Cを通るP.C.D.径を三次元測定機で測ります。その手順は、以下の通りです。

- 測測定対象物(ワーク)のセットアップ

- CMMプローブのキャリブレーション(プローブ径の校正)

- 基準面設定

- 座標系の原点設定(穴Aの測定)

- 座標系のY軸設定(穴Bの測定)

- 穴CおよびP.C.D.(Pitch Circle Diameter)の測定

ステップに沿ってそれぞれについて、以下で説明していきます。

❶ 測定対象物(ワーク)の位置決め(セットアップ)

測定対象のワークをCMMの定盤上の適切な位置に配置します。そして、測定中にワークが動かないように適切なクランプや固定具を使用して固定します。

特に、CNC三次元測定機を使い、自動で測定を行う場合は、プローブ(測定子)がワークに衝突しないように精度よく位置決めする必要があります。もしそれができない場合は、CNC三次元測定機であっても最初の座標系設定において基準となる部位を手動で測定する必要があります。

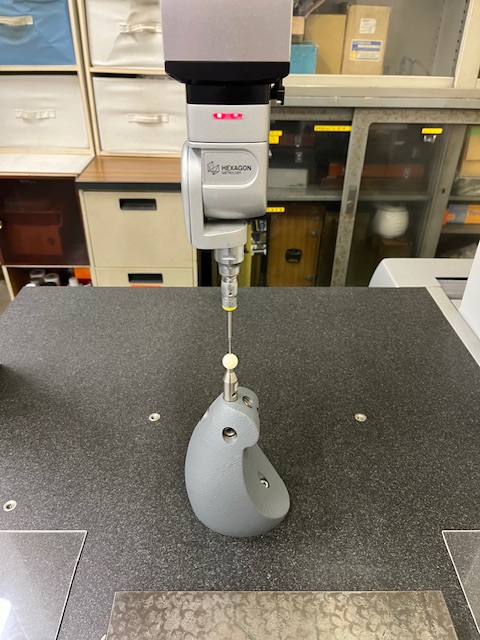

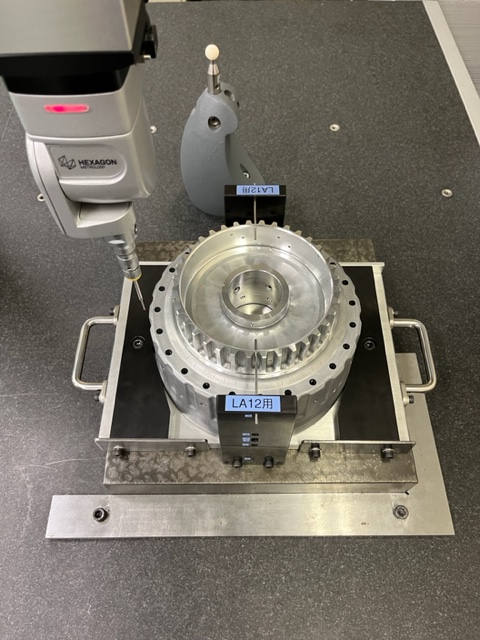

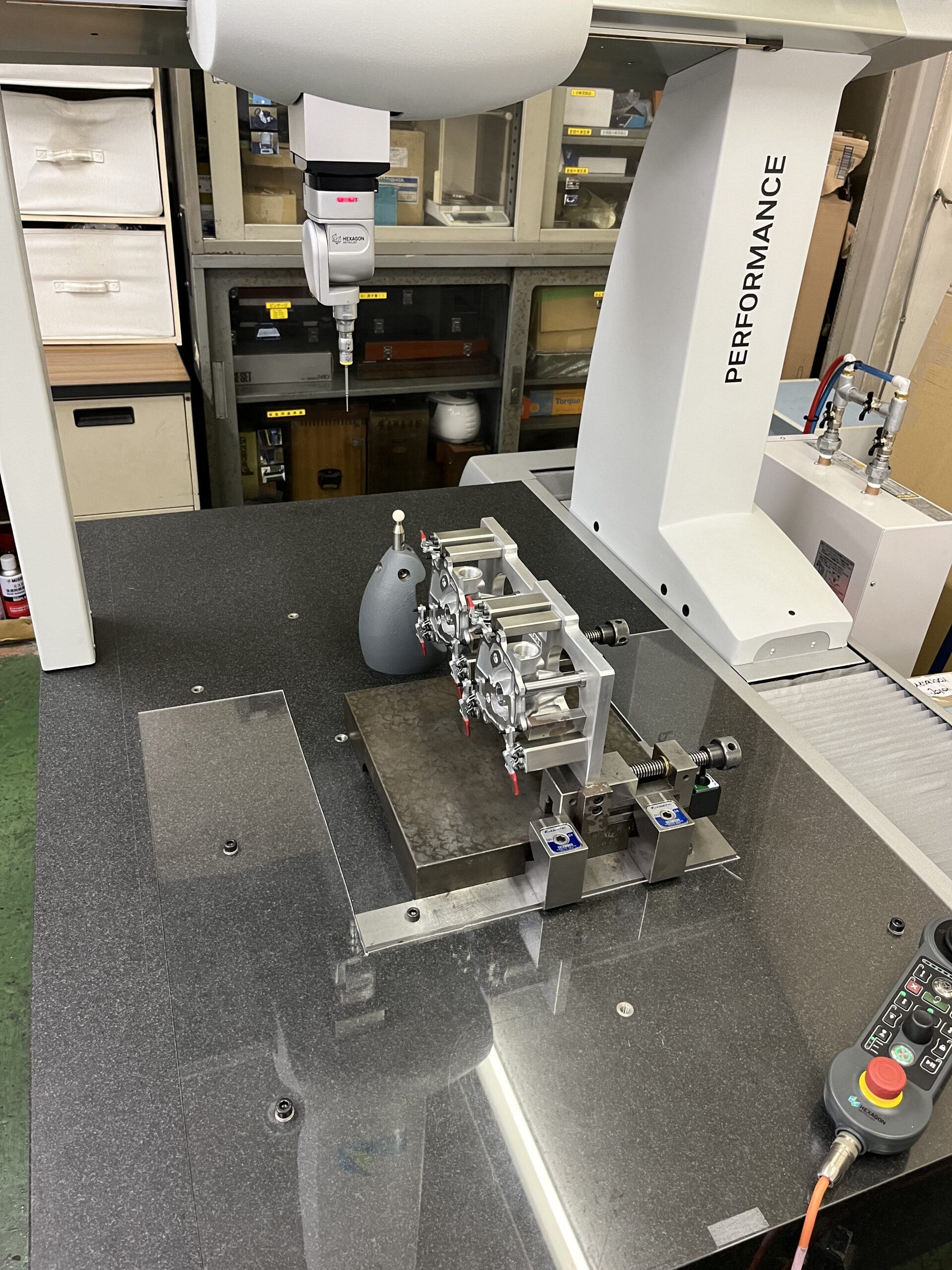

下の写真、図(a)~(c)は、ワークの位置決め(セットアップ)の実例です。

図(a)は円筒状のワークをCMM定盤に置いた小型定盤の上でマグネットで固定しています。これである程度の位置は決まりますが精度はよくないので手動による座標系設定が必要になります。

図(b)は(a)と同じワークを当社の製品『位置決めくん①号』で固定しています(記事はこちら)。この場合、位置決め精度は問題なく、この状態で自動測定が可能です。

図(c)はケースの蓋のような板状製品を『位置決めくん②号』を使ってトグルクランプで固定し、それをバイスで垂直に立ててセッティングしています。垂直に立てるのはワークを左面と右面(裏側)の両方向から測定する必要があるからです。こちらもクランプ後そのままの状態で自動測定が可能です。

❷ CMMプローブのキャリブレーション(プローブ径の校正)

既知の直径を持つマスターボール(セラミック製など)の径を測定することによって、CMMのプローブ径の校正を行います。CMMソフトウェアにて、マスターボールの実測径と実際の値を比較し、プローブの径に対する補正を行います。

図(d)はプローブが垂直姿勢の場合、図(e)はプローブが水平姿勢の場合です。なお、測定の途中でプローブの姿勢を変更する場合(例えば、垂直→水平)はプローブを90°回転させた時点でキャリブレーションを行い、その後、測定を継続します。

❸ 基準面設定

プローブのキャリブレーションが完了後、ワーク座標系設定(単に、座標系設定ともいう)に入ります。

これは、CMM自体が持つ固有の座標系(CMMの機械構造に依存)をワーク座標系(部品座標系)に合わせる作業です。CMM自体が持つ固有座標系とは、冒頭のCMM画像の中に黄色で示したX-Y-Zのことです。そして、ワーク座標系とは、測定対象物に対する座標系で測定対象の特定の特徴や位置に基づいて設定されます。

ワーク座標系を設定する前段として、まずは基準面の設定を行います。この作業では、基準面となる面を測定し、その面をCMMソフトウェアの命令で基準面に設定します。つまり、基準面を設定するとは、固有座標系のZ軸を測定した平面に対して垂直になるように演算してやることです。

図面の例の場合では、具体的な操作は以下の通りです。

- ボス端面を平面測定し、その座標データおよび平面特性を算出します。

- ボス端面を基準面に設定します(CMMへの命令入力)。

❹ 座標系の原点設定(穴Aの測定)

次は、ワーク座標系の原点設定です。

一般的には、ワーク座標系はワーク(対象物)の中心や特定の特徴点を原点とします。これは❸項で設定した基準面に垂直なZ軸をその姿勢のまま、原点を測定した径の中心に移動させる演算を行うことです。

今回の例では、ボス内径Aを原点にするのが一般的です(このワークの場合、精度が確保されていれば、ボス外径やフランジ外径を使用して原点設定することも可能)。

- プローブを使用して穴Aの内径を測定し、その座標データおよび穴Aの内径(穴径)を算出します。

- 穴Aの中心に原点を設定します(CMMへの命令入力)。

❺ 座標系のX、Y軸設定(穴Bの測定)

原点とZ軸が決まったので、次に残りのX軸、Y軸を設定します。これは、原点以外の別の径や軸を測定することによって、その中心と原点を結ぶ線をX軸に設定する作業です。

これにより、ワーク座標系を基準に後続の測定が行われるようになります。

今回の例では、穴Bを測定した後、その中心にX軸を持ってくるために、原点を中心にして座標系を回転させる演算が行われます。

- プローブを使用して穴Bの内径を測定し、その座標データおよび穴Bの内径(穴径)を算出します。

- 穴Bの中心を通るようにX軸を設定します(CMMへの命令入力)。これでワーク座標系(X-Y-Z)が設定されました。

❻ 穴CおよびP.C.D.(Pitch Circle Diameter)の測定

❺項で設定されたワーク座標系の元で、測定を継続します。

- プローブを使用して穴Cの内径を測定し、その座標データおよび穴Cの穴径を算出します。

- 穴Bおよび穴Cの座標データを使用してP.C.D.を算出します(CMMへの命令入力)。

以上、上記図例の製品のPCDを測定についてステップ毎に説明しました。

ここで、ステップ1~5まで、つまり、測定ワークの位置決め、プローブのキャリブレーション、基準面設定、ワーク座標系設定までの作業については、三次元測定機で測定を行う際には必ず最初に行うべき必要な手順であり、この初期作業に数分~数十分の時間がかかります。

CNC三次元測定機を使用して、この作業を含めた測定を自動化することは測定時間を削減するにはとても有効です。